Lavtemperatur pyrolyseteknologi for avfallskretskort

Prosessprinsipp——

Avfallsprintede kretskort består hovedsakelig av metallkomponenter (kobber, jern, aluminium, tinn, gull, sølv, etc.), organiske komponenter (bromert epoksyharpiks, etc.) og glassfibre, hvor de organiske komponentene brytes ned ved pyrolyse behandle. Pyrolyseprosessen er prosessen med termisk nedbrytning av stoffer, og organiske stoffer vil gjennomgå nedbrytningsreaksjon i prosessen med oppvarming. Pyrolysereaksjonen til bromert epoksyharpiks, bindemidlet i avfallskretskort, i oksygenfritt miljø er som følger:

Pyrolyseprosessen til avfallskretskort utføres ved en temperatur lavere enn 700 ℃. Pyrolyseoljen slippes ut fra pyrolyseovnen i form av gass og pyrolysegass i form av blanding. En del av pyrolyseoljen gjenvinnes gjennom luftkondensatoren (200 ℃ - 250 ℃), og pyrolyseoljen kommer direkte inn i pyrolyseoljelagringstanken; Pyrolyseolje- og gassblandingen fortsetter å skille pyrolyseoljen ytterligere gjennom elektrisk oljefangst og gravitasjonsoljefangst. Den fullstendige separasjonen av pyrolyseolje kan realiseres gjennom elektriske oljefangst- og gravitasjonsoljefangstprosesser. Den separerte pyrolyseoljen kommer direkte inn i pyrolyseoljelagringstanken, som kan brukes som brensel for forbrenning i andre ovner eller som råmateriale for utvinning av kjemikalier; Etter at den rensede pyrolysegassen er vasket med Na2CO3-løsning, vil all HBr-gass i pyrolysegassen absorberes for å danne NaBr-løsning. Etter krystalliseringsbehandling kan NaBr fås som produktuttak. Kondensatet som produseres i krystalliseringsprosessen vil bli returnert til vaskegassen for Na2CO3-løsning; Etter gassvasking, elektrisk støvoppsamling og trykksetting, brukes pyrolysegassen som brenngass for å varme opp forbrenningen av pyrolysesystemet, og overskuddsgassen brukes til oppvarming av andre prosesser til eieren.

Prosessprinsipp——

Prosessen er enkel og pålitelig uten manuell demontering, noe som reduserer vanskeligheten med påfølgende knusing og sortering; Konsentrasjonen av dioksin i avgassen i behandlingsprosessen er langt lavere enn standardgrensen, som har betydelige miljøvernfordeler; Behandlingsskalaen er stor, kostnaden er lav og prosessstabiliteten er god.

Omfattende resirkuleringsteknologi med høy verdi av ildfaste magnesiumkromavfall

Teknisk introduksjon——

Magnesia krom ildfast er en viktig del av ovnsforingen og spiller en uerstattelig rolle i ikke-jernholdig metallurgi. Imidlertid har behandlingen av ildfast magnesiumkromavfall blitt et vanskelig problem for store og små bedrifter de siste årene. De tradisjonelle behandlingsmetodene kan ikke effektivt gjenvinne fine verdifulle metaller, erosjonsmekanismen er ikke klar, og ytelsesindeksen for resirkulerte ildfaste murstein er dårlig, noe som resulterer i lav omfattende utnyttelsesgrad av denne typen ildfaste murstein. Basert på forskning av "erosion mekanisme og mikrostrukturanalyse av magnesia krom ildfast murstein - Interface Chemistry for effektiv gjenvinning av fine metallelementer - regenerering, forberedelse og ytelsesregulering av magnesia krom ildfast murstein", selskapet har uavhengig utviklet nøkkelteknologier som gravitasjonsflotasjonsprosess, selektiv gjenvinning av verdifulle metaller slik som gull, sølv, bly, vismut og kobber, reduksjon av klorerings- og fordampningsprosess, fjerning av urenheter, pressstøping ved høytemperatur kalsineringsprosess og regenerering, realiser det doble formålet med verdifull metallgjenvinning og regenerering av ildfast murstein.

Anvendelsesområde——

De ildfaste magnesiumkromavfallene som brukes i ikke-jernholdige smelteovner inkluderer hovedsakelig bly, sølv, kobber, antimon, vismut og andre ildfaste magnesiumkromavfall som brukes i smelteovner.

Tekniske fordeler——

——Tungt flotasjonskonsentrat har høy metallkvalitet

Etter separering kan karakteren av sølv i konsentratet nå mer enn 10%, og graden av andre verdifulle metaller (Cu, Pb, Bi, Sb, etc.) kan nå mer enn 35%;

——Høy omfattende utvinningsgrad av verdifulle metaller

Gjenvinningen av sølv, bly, vismut og andre verdifulle metaller kan nå mer enn 95 %;

——Miljøvern, null forurensning og ingen sløsing med ressurser

Avløpsvannet i reflotasjonsprosessen kan resirkuleres, noe som ikke bare kan spare vannkostnadene, men også har ingen innvirkning på miljøet;

Avgassen som produseres ved reduksjonskloreringsfordampningsprosessen kan brukes som smelteråmateriale gjennom nedbørsinnsamling. Etter behandling kan avgassen oppfylle gassutslippsstandarden;

Konsentrat kan brukes som smelteråmateriale for å gjenvinne metall, og avgangsmasser kan brukes som råmateriale for resirkulerte ildfaste materialer, for å realisere høyverdig omfattende utnyttelse av ildfaste materialer.

patentere--

En metode for behandling av flotasjonsavfall av ildfast magnesiumkromavfall (CN 107573084 a)

En metode for behandling av ildfast magnesiumkromavfall (CN 107716088 a)

En metode for å separere verdifulle metaller fra flotasjonsavfall av ildfaste magnesiumkromavfall (CN 107419102 a)

En metode for å gjenvinne metallisk kobber fra ildfast kobbersmelteavfall ved flotasjon (CN 106179769 a)

En metode for å gjenvinne verdifulle metaller fra ildfaste avfallsmaterialer ved gravitasjonsseparasjon parafinagglomerasjon flotasjons kombinert prosess (CN 106269170 a)

Ren renseteknologi av arsenholdig røykgass

Teknisk introduksjon——

Høyt arseninnhold i råvarer er en viktig trend i ikke-jernholdig smelteindustri. Arsenholdige materialer vil fordampe inn i smeltingsrøykgassen under smelting og brenning, og forårsake mange ulemper for den påfølgende syrefremstilling, metallsmelting og andre prosesser. Denne teknologien tar i bruk røykgassarsenoppsamlingsprosessen til "høytemperaturmembranfilter slukketårn" for å oppnå høyverdig arsenikktrioksid (renheten kan nå mer enn 99%), for å realisere den selektive innsamlingen av arsen og unngå å produsere en stor mengde av høy arsenikk sot. Arsenikktrioksidet oppnådd i arsenoppsamlingsprosessen kan fremstilles ved vakuumreduksjonsprosess for å oppnå metallarsen.

Prosessbeskrivelse——

Etter avkjøling og syklonforfjerning av smeltende arsenholdig røykgass, kommer røykgassen inn i høytemperaturmembranfilteret ved en temperatur på 360 ~ 400 ℃. Høytemperaturmembranfilteret fanger opp støvet i gassen, mens As2O3 passerer gjennom filteret i gasstilstand for å realisere separasjonen av As2O3 og fast stoff. Den filtrerte gassen avkjøles raskt, og As2O3 i gassen danner fast på grunn av temperaturreduksjonen. Deretter samles høykvalitets As2O3 opp ved kombinasjonen av slukketårn og fjerning av posestøv, og gassen etter rensing og arsenfjerning kommer inn i nedstrøms prosess. Høykvalitets As2O3-produkter og trekull er proporsjonert i en viss andel og går deretter inn i vakuum-karbonreduksjonsovnen. I henhold til dette fordamper arsenoksyd til gass i forvarmeseksjonen gjennom forvarmings- og reduksjonsområdet. Under trekkraften av negativt trykk svir det trekullet ved høy temperatur i den nedre delen av reduksjonsovnen, og reagerer As2O3 med karbon ved 700 ~ 800 ℃ for å oppnå metallarsen.

Tekniske fordeler——

——Arsen ressursutnyttelse

Høytemperaturmembranfiltreringsprosessen kan fullt ut oppfylle kravene til støvgjenvinning og arsentrioksidrensing i røykgass. Slukkende arseninnsamlingsprosessen kan realisere den effektive innsamlingen av arsenikktrioksid og oppnå formålet med selektiv arseninnsamling.

——Mindre utslipp av tre avfall

Behandling av så høy arsenisk røykgass ved tradisjonell støvoppsamlingsprosess vil få en stor mengde høy arsenisk sot som ikke er lett å behandle. Samtidig er arsenoppsamlingshastigheten lav, noe som ikke bare vil påvirke den påfølgende syrefremstillingsprosessen, men også produsere en stor mengde arsenholdig avfallssyre, noe som forårsaker stort press på vannforsyningsbehandlingen.

——Høy produktkvalitet

Renheten til arsentrioksid samlet inn med denne teknologien kan nå mer enn 99%.

Utvide kilden til råvarer

For å redusere arsenbelastningen av høy arsenikk og støv- og kloakkbehandling, kreves det at as-innholdet i ovnen er ≤ 0,5 %. Anvendelsen av denne teknologien kan i stor grad forbedre arseninnholdet i råvaren.

Sammenligning av fremstillingsprosesser av metallarsen

Tradisjonelt håndverk

Ulemper:

Uorganisert utslipp av arsenoksid i produksjonsprosessen er alvorlig, og driftssikkerheten er ikke garantert;

Utilstrekkelig reduksjonsgrad og lavt produktutbytte;

Produktkvaliteten er ikke garantert, og utbyttet er lavt.

Vakuumreduksjonsprosess

karakteristisk:

Helt lukkede forhold og eliminering av driftsrisiko;

Høy reduksjonseffektivitet;

Produktet har høy renhet og garantert kvalitet.

Direkte utvinning av katodekobber fra blymatte

Teknisk introduksjon——

Blymatt inneholder ca 20 % bly. Dersom det selges som kobberråstoff vil ikke verdifulle metaller som bly og sølv bli priset, men prisen på kobber trekkes fra, noe som gir store økonomiske tap. Samtidig er den enkle spredningen av bly i kobbersmeltesystemet ugunstig for utvinningen av bly.

Den "lead matte direkteekstraksjon katode kobberteknologi" utviklet av selskapet vårt tar i bruk den rene og miljøvennlige "oxygen trykkutvaskingssyklonen elektrovinnende" våtprosess for å behandle blymatte, som kan realisere kobber Gjennom retningsseparasjon av bly og selektiv ekstraksjon av kobber, kvalifisert katodekobber produkter oppnås. Utlutingsresten som inneholder bly og sølv returneres til blysmelteprosessen, og de verdifulle metallene blir fullstendig og effektivt gjenvunnet, noe som resulterer i betydelige økonomiske fordeler.

patentere--

En prosess for omfattende utvinning av kobber og svovel fra blymatte med høy arsenholdighet (CN 107574305 a)

En separasjonsprosess av kobber og arsen fra blymatte med høy arsenikk (CN 107557592 a)

En metode for omfattende gjenvinning av hvitt matt kobber (CN 107385209 a)

En metode for å gjenvinne kobber og arsen fra hvit iskobber (CN 107338454 a)

Tekniske fordeler——

——Fullstendig retningsbestemt separasjon av kobber

I prosessen med oksygentrykkutvasking er utvaskingshastigheten for kobber mer enn 95%, og slagghastigheten av bly, gull og sølv er mer enn 99%.

——Passer for høy arsenikk hvit matt

Arsen-utlutingsteknologien er tatt i bruk, og arsenslagghastigheten er mer enn 80%.

—— Elektrovinning av syklon har sterk tilpasningsevne og høy effektivitet

Standard katodekobber med god produktkvalitet oppnås i en lavere konsentrasjon av kobbersulfatløsning, og konsentrasjonsforskjellen mellom innløp og utløp av elektrolytt er stor, metallekstraksjonsmengden per enhet elektrolytt er stor, og strømeffektiviteten er mer enn 90 %.

——Utnytt reaksjonsvarmen fullt ut

Utlutingsprosessen utnytter den store mengden varme som frigjøres ved sulfidoksidasjonsreaksjonsprosessen. I prosessen må bare en liten mengde ekstern varme tilsettes, noe som reduserer kostnadene for dampforbruket.

——Hele prosessen er ren og miljøvennlig

Teknologien tar i bruk hele den våte prosessen, uten generering av utslippsvann og avgass. Det produserte bly- og sølvslagget returneres til blysmeltesystemet for reduksjon og resirkulering.

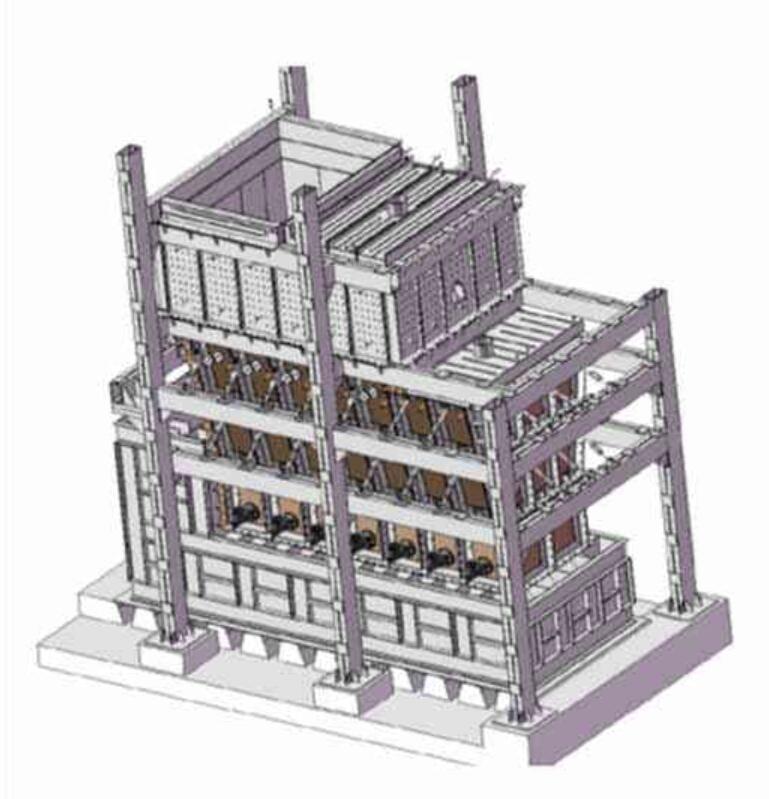

Oksygenanriket sideblåsende smelteteknologi av regenerert bly

Teknisk introduksjon——

Resirkulert bly oksygenanriket sideblåsende smelteteknologi er en av kjerneteknologiene til selskapet vårt. Denne teknologien realiserer ett-trinns reduksjon av blypasta gjennom oksygenanriket sideblåseovn for å oppnå rått bly og bly som inneholder & lt; 1,5% av slaggen og rense og berike svoveldioksid gjennom ionisk væske sirkulerende absorpsjonsteknologi for å møte kravene til å produsere raffinert syre. Denne teknologien har fordelene med mindre investeringer, stor behandlingsskala, lave driftskostnader, enkel drift, sikkerhet og pålitelighet. Det er en avansert innenlandsk resirkulert blysmelteteknologi for tiden. Selskapet har design og R & D evnen til et komplett sett av regenerert bly oksygen beriket side blåser og dens støttende røykgass syre gjør teknologi og utstyr, og kan tilby høykvalitets tekniske tjenester.

Tekniske fordeler——

Lavt energiforbruk, ingen koks og resirkulerbar spillvarme;

Ovnstypen er lukket og det uorganiserte utslippet er lite;

Røykgassen kan brukes til å lage syre, det er ingen avsvovlingsavgang, og avsvovlingskostnaden er lav;

Høyt automatiseringsnivå og lav arbeidsintensitet.

Sammenligning av smelteovnstyper av blypasta oksygenanriket sideblåseovn